カスタムデバイス

設計から製造まで一貫した体制で、ご要求仕様を確実に実現します。

- 確かな技術力

- 豊富な実績

- 柔軟な対応力

エヌエフのカスタムデバイス製品は、航空宇宙向け高信頼性製品など多くの実績がある高品位な設計力と製造品質により、お客様の省力化とトータルコスト低減をサポートします。

こんなご要求にもお応えします。

- 設計工数を削減したい

- 生産管理コストを削減したい

- アナログ回路設計者がいない

- 部品点数を削減したい

- 回路を部品化して基板に組み込みたい

- 製品を小型化したい

- 製造中止部品を周辺を含めて部品化したい

- 高信頼性部品を使用しなければならない

- 機能部品を安定入手したい

回路技術の強み/注力分野

高精度電子計測器と電源で培った回路技術や、航空・宇宙向け製品で培った高信頼・小型化技術をベースに、高性能なカスタム製品を提案します。

微小信号検出

- 世界最高レベルの低雑音増幅技術

- 様々な信号源に対応(帯域・インピーダンス)

- フィルタによる高度な信号抽出技術

- 多ch化に対応できる小型化技術

- 部品の性能を最大限引き出す、高度な基板設計・実装技術

- 最適な性能を実現するファンクショントリミング技術

- ベアチップ実装による小型化と広範囲な温度条件(MIL規格等)に対応

開発実績例

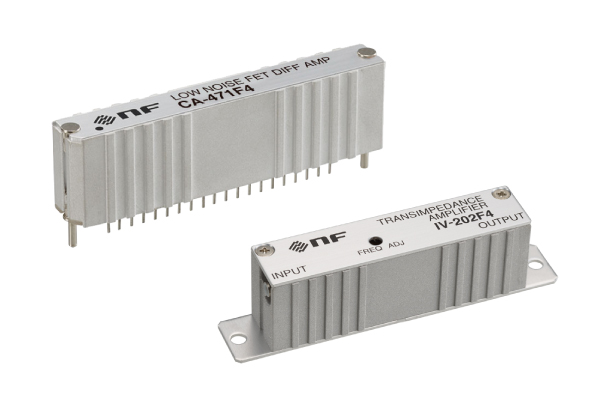

- センサ組込み小型アンプ(振動、圧力、光検出等)

- 電圧アンプ(量子コンピュータ・バイオ等)

- I/Vアンプ(光検出等)

- V/Iアンプ(バイオ等)

- チャージアンプ(放射線検出等)

- アイソレーションアンプ(2000V)

- 同期検波

- D/Aコンバータ

- A/Dコンバータ

- 低ひずみフィルタ

- 多チャネル化に最適なアンプシステム

- アクティブフィルタ(ATC、ソナー等)

- DC信号に重畳した微小AC信号測定用プリアンプ

電源/電源制御

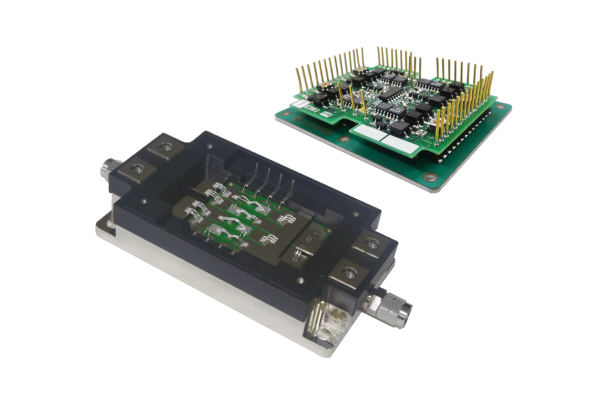

- 小型化技術(体積効率に優れた設計および実装:高効率放熱基板・ベアチップ実装)

- 高速駆動が可能な出力段の設計と実装

- MIL規格に対応する環境条件を満たす設計・製造技術(振動・衝撃・温度)

- 経年ドリフトに優れた高安定電源の設計・製造技術

開発実績例

- ソリッドステートスイッチ

- 高速・高電圧スイッチ(200V・50nsec)

- 大電流スイッチ(10A)

- リニアアンプ

- バイポーラ増幅器(±150V,1MHz)

- ピエゾドライバ(150V、0.4A)

- リニア電源

- 低雑音電源(10μVrms)

- リニアレギュレータ(200A)

- スイッチング電源

- DC/DCコンバータ(航空宇宙向け等)

- AC/DCコンバータ(計測制御向け等)

- 高圧モジュール(12kV)

応用製品

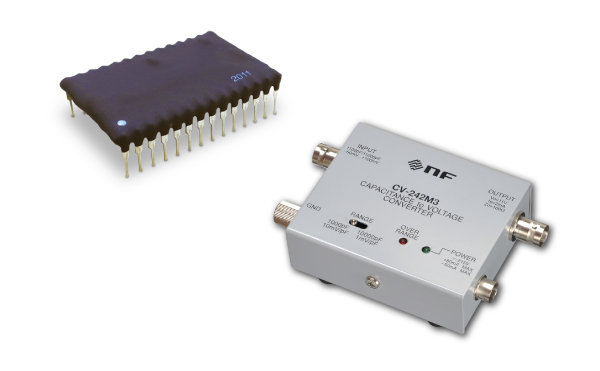

- お客様の要望にあわせ、高精度電子計測器を小型化、モジュール設計技術と実装技術

- 信号処理技術や電源技術を組み合わせた、ユニークな検出器やセンサ開発

- 各種規格に準拠した試験評価用フィルタの開発

カスタムデバイスの特長

設計から製造まで。

お客様のご要望にあわせて対応します。

- コア技術をベースに各種要求に対応可能(標準品のカスタマイズ、フルカスタム製品)

- 航空・宇宙向け製品に対応可能(JIS Q 9100相当の品質要求)

- 様々な製品の出荷形態に対応可能(ハイブリッドIC、機能モジュール、組込みボード、筐体)

- 各種解析に対応可能(振動解析、熱解析)

- 小ロット、量産、RoHS規制に対応可能

設計~製造工程の一部分のみのご相談もお受けいたします。

- お客様からご提供頂く設計を、忠実に製造可能

- ASIC等のパッケージングのみの要求にも対応

- 評価試験のみのご注文も対応

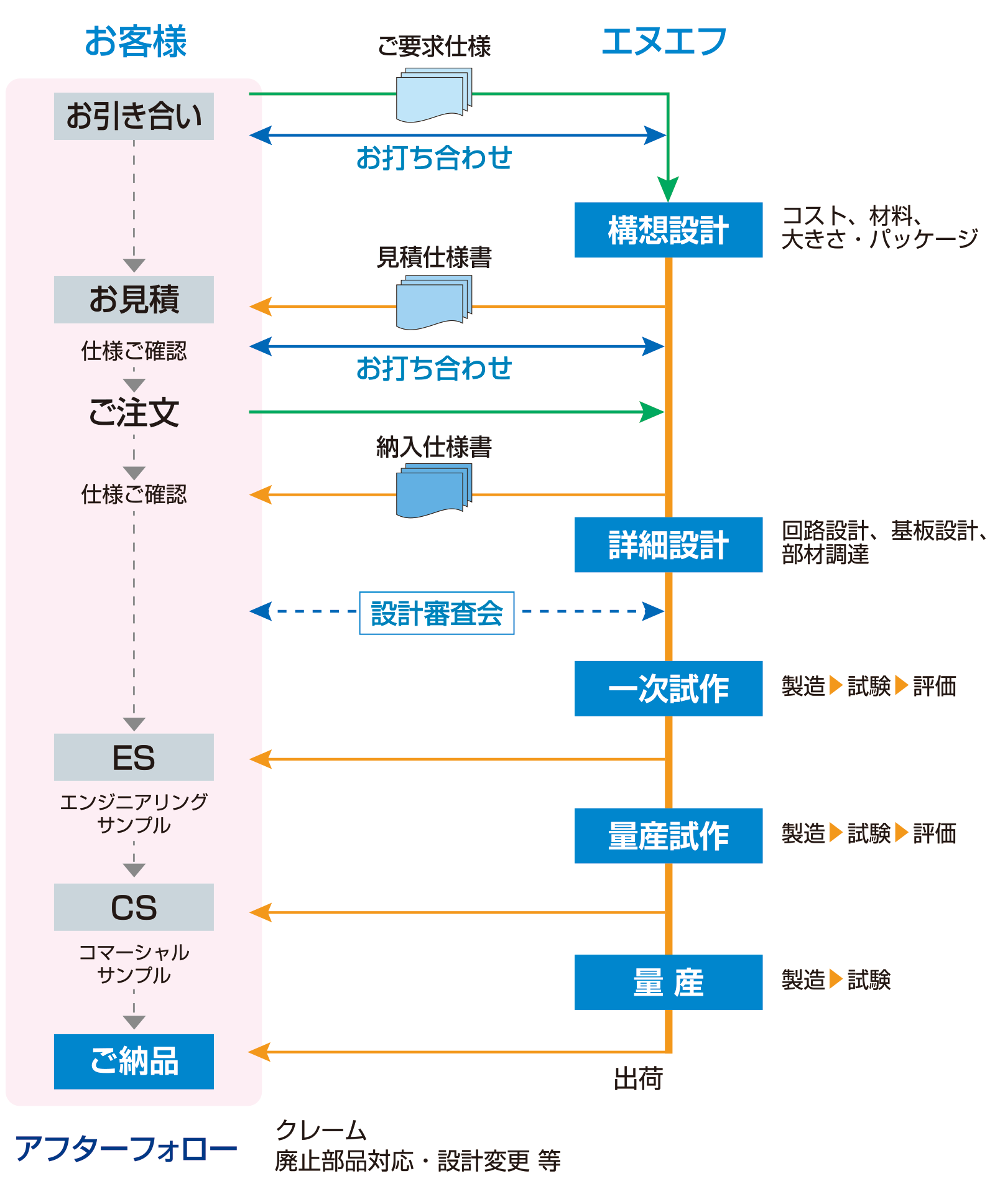

カスタムデバイス製品開発・製造の流れ

アプリケーション例

医療機器

MRI、超音波CT、脳波計

生体からの微少な信号を増幅するための超低雑音アンプ

宇宙

H-IIAロケット、はやぶさ、はやぶさ2、アストロ EII、みどり などの人工衛星、ロケット

高温・低温、振動、衝撃など厳しい環境下の動作に対応する高信頼実装技術

製造装置・検査装置

ミックスド・シグナル / ディスクリートデバイス テストシステム、マスク露光装置、描画装置

電子顕微鏡(SEM/TEM)、プローブ顕微鏡(SPM/STM/AFM)

鉄道

鉄道信号

列車検出装置、検電器、制御子

メカニカルフィルタに代わる、高精度フィルタ

制御信号用アイソレーションアンプ

電力

電力設備

遠方制御器 (子局)、高調波制御装置、保護リレー

電力監視設備用ノイズ除去フィルタ

その他

流量計、干渉計

ガス検知装置、HDD検査装置

魚群探知器

製造技術

高精度アナログ回路の特性を最適化するファンクショントリミングをはじめ、インフラや宇宙向けに長年培ってきた高信頼製造技術の活用により、お客様に高信頼で高性能なデバイスを提供します。

高い信頼の製造技術

代表的な製造設備

クリーンルーム

洗浄度クラス10,000(1立方フィートに直径0.5ミクロンの塵埃1000個以下)のクリーンルームで、高品質の電子部品を生産しています。

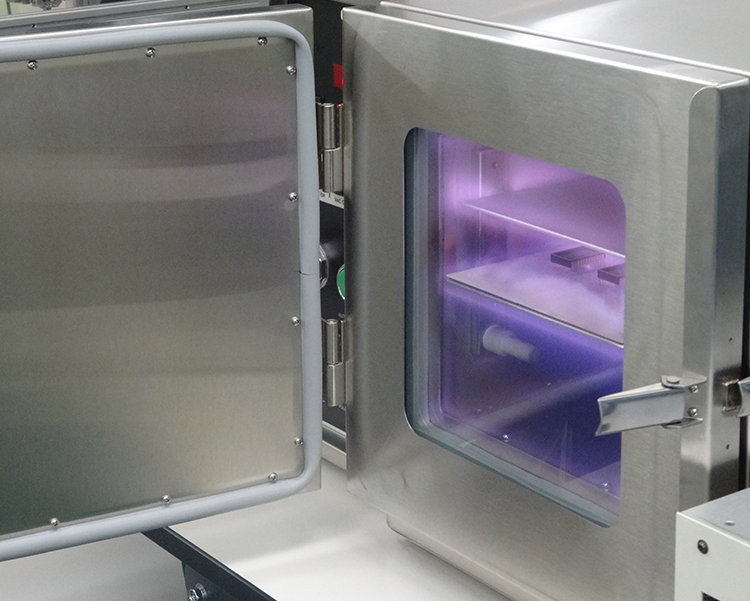

プラズマドライクリーナ

プラズマを利用した、表面処理装置です。ワイヤボンディングの前処理により、より一層の品質向上に役立ちます。

レーザートリミング装置

厚膜ハイブリッドIC印刷抵抗の素子トリミング(印刷抵抗を設計値へ追い込み)、及び機能モジュール製品の機能トリミング(製品を仕様通りに仕上げる為の抵抗値調整)に使用します。

表面実装機

はんだ印刷機・マウンタ・リフロー炉プリント基板に「クリームはんだ」をパターンに合わせて印刷→チップ部品搭載→リフロー炉にて直接熱を加えてはんだを溶かし、はんだ付けを行います。

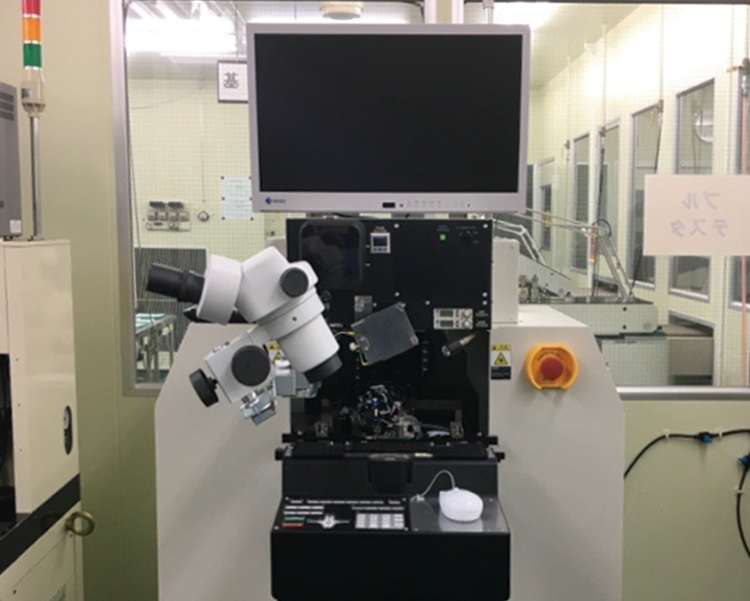

ワイヤボンダ

ICチップとバッドの間に導通用の金線を接続する装置です。多品種少量生産に対応でき、高い位置決め精度、確実な接続を可能にします。

洗浄装置

はんだ付け後のフラックス残渣の除去に使用します。

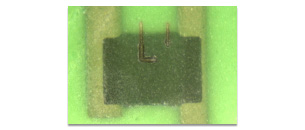

ファンクショントリミング(高精度性能調整)

ファンクショントリミングとは製品を動作させながら電気性能を目的の性能に合わせ込む調整方法です。 当社ではレーザーにより、抵抗をカットすることで高精度で安定度に優れた性能を実現出来ます。

各種アンプの利得やオフセット調整、フィルターの遮断(中心)周波数の調整など、DC特性、AC特性を調整することが可能です。

ファンクショントリミングの例

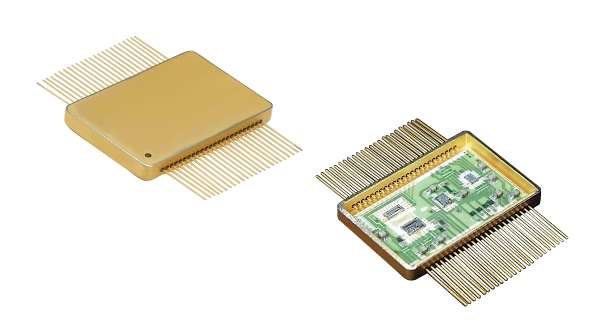

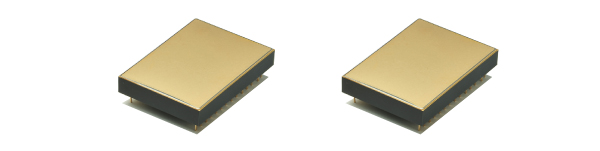

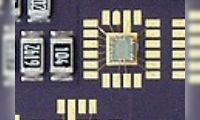

パッケージング

複数の半導体素子や抵抗、コンデンサを搭載した回路機能をパッケージングし、ハイブリッドICとすることで小型化を実現

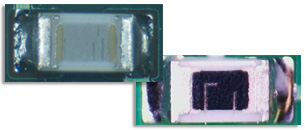

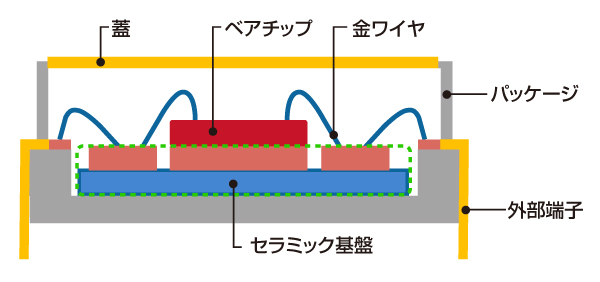

ハーメチックシール

セラミック基板にベアチップを実装し、シームシール(密閉封止)することにより広範囲な温度条件および小型化を実現。

航空宇宙向け等の厳しい環境条件に対応可能。

セラミックパッケージ

軽量、放熱性に優れる

メタルパッケージ

シールド性、放熱性、耐放射線性に優れる

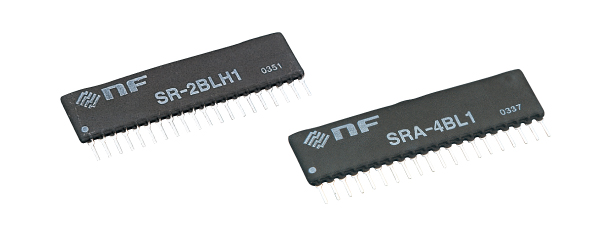

樹脂モールド

SMD部品を実装したSIPモジュール、DIPモジュールにすることでメインボードの省スペース化を実現。

プラスチックパッケージ

樹脂を充填し防湿性に優れる。

エポキシ系樹脂

シリコン系樹脂に比べ放熱性に優れる。

シリコン系樹脂

基板のコンフォーマルコート。防湿性に優れる。

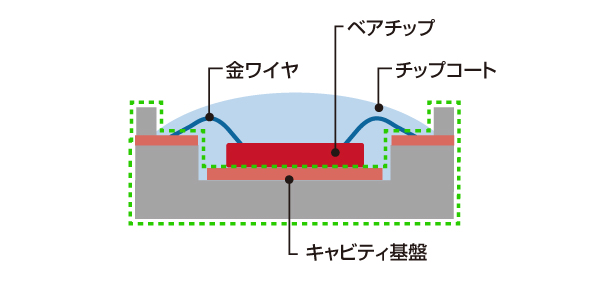

キャビティ基板

ワイヤ長を短くすることができ、伝送損失の抑制が可能。

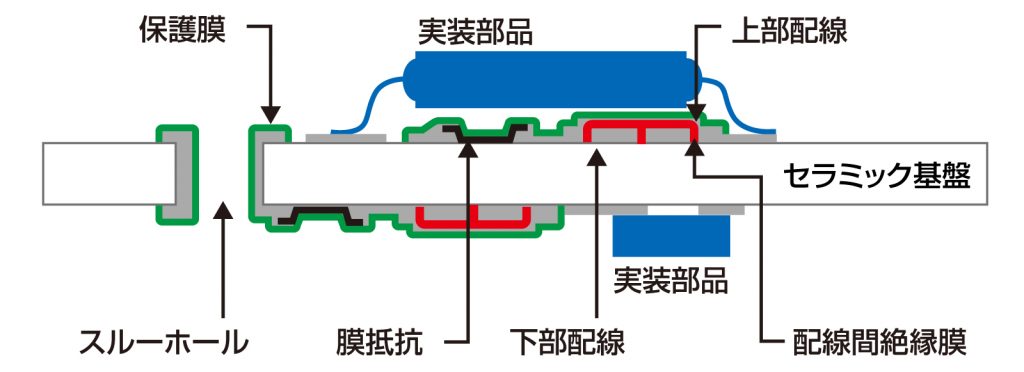

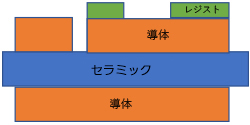

厚膜印刷基板

厚膜印刷基板とは、セラミックの基板に導体や抵抗体の膜を積層構成した回路基板のことです。セラミック基板は放熱性にすぐれ、抵抗体が基板表面に導体と一体の膜を作れることから実装部品が減らせ、小型かつ信頼性の高い製品を作ることが可能です。RoHS指令に対応したカドミフリー抵抗を採用しております。導体層は片面2層、両面で4層まで実現可能です。

厚膜印刷基板 構造図

対応可能な基板(実績)

高放熱用などお客様のご希望する用途に合わせて、最適な基板を使った製品化を推進する事が可能です。

| ガラスエポキシ基板 (多層板、ビルドアップなど) |

もっとも一般的で汎用性の高い基板です。 |

|---|---|

| ポリイミド基板 | 高難燃性であり、高温での使用にも耐えられます。 弊社では、航空宇宙関連製品によく使用しています。 |

| セラミック基板 (厚膜印刷、HTCC、LTCCなど) |

高周波特性、熱伝導率、耐湿性に優れます。 なかでも厚膜印刷基板は自社で設計から製造まで行っており、産業用製品、 航空宇宙関連製品と幅広く使用しています。 |

高放熱用途には下記の様な基板の実績があります。

(横スクロールできます)

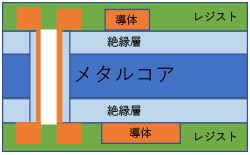

| メタルコア基板 (アルミ、銅) |

スルーホールを介してメタルコアと導通させることで、発熱部品の熱をメタルコアへ熱拡散させることが出来ます。 また、メタルコアの一部を露出させることで筐体などへ直接放熱させることも出来ます。 |

|

|---|---|---|

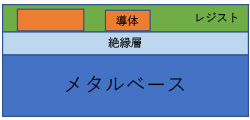

| メタルベース基板 (アルミ、銅) |

メタルベースが露出しており、筐体などへ直接放熱させることにより、高放熱を実現できます。 |  |

| セラミック基板 (窒化ケイ素,窒化アルミ) |

絶縁層が不要かつコア材が薄くできるため、高放熱性を実現できます。 |  |

上記以外の基板についてもご相談ください。

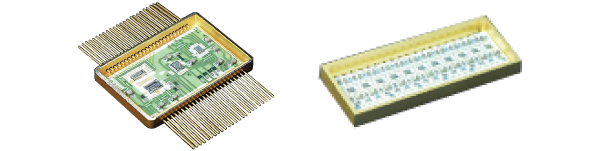

特殊実装技術

THD、SMD、ベアチップ実装ラインがあり、各種混載実装を始め、ご要求により多様な提案が可能です。

混載実装

リード部品とSMD部品の混載、BGA、SMD部品とベアチップの混載に対応。

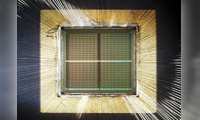

ベアチップ実装

一般的な半導体デバイスは、ベアチップをプラスチックなどのパッケージに封入し、それを基板に実装しますが、ベアチップ実装はベアチップの状態のまま、基板に実装します。

ベアチップ上の電極と基板の電極を接続する方法として、エヌエフでは金ワイヤまたはアルミワイヤを用いたワイヤボンディングを行います。また、SMD実装とベアチップ実装を混載したハイブリッドICの生産、真空リフロー炉を使用したベアチップ実装も可能です。

ワイヤボンディング(金ワイヤ)

厚膜印刷基板にベアチップを実装し、金ワイヤによるボンディングを行いハーメチックシール(気密封止)することにより、小型化や温度範囲がきわめて広い高信頼性モジュールの製造が可能です。

金ワイヤを使用した製品の構造イメージ

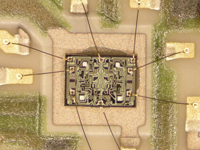

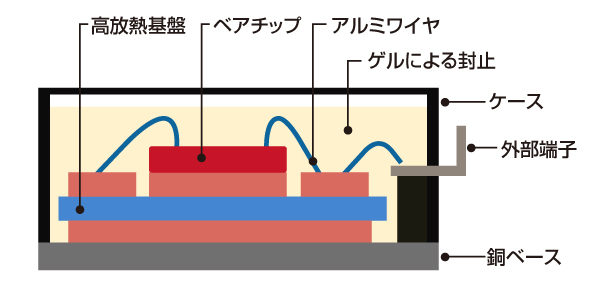

ワイヤボンディング(アルミワイヤ)-パワーデバイス向け

高放熱基板にベアチップを実装し、アルミワイヤによるボンディングを行うことにより大容量のパワーデバイスの製造が可能です。

アルミワイヤを使用した製品の構造イメージ

ヒートシンクや筐体などに直接実装することにより高放熱を実現できます。

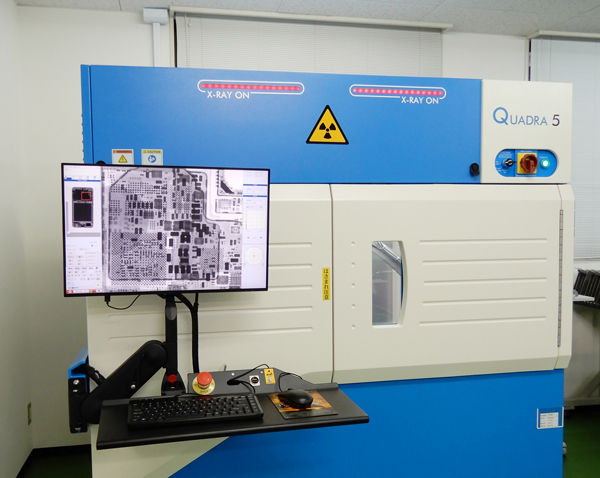

評価試験

耐環境性・高信頼性を要求される航空・宇宙向けなどの製品に対して、MIL規格準拠の評価試験対応が可能です。また、BGAなど高密度実装製品の非破壊検査を行うX線検査装置も用意しています。

X線検査装置

X線により対象物を破壊することなく、遮蔽されている領域の不具合を捉えることができる検査装置です。BGAなど、高密度で部品の裏面で実装されることで目視で状況が観察できないような場合にも有効です。

不良品原因調査、はんだのボイドやはんだ上がり量等の検査、組立品の構造確認等を非破壊で実施できます。

定加速度試験装置

試料の定加速度に対する影響を評価する装置です。 本装置を使った試験では、陸上輸送機・航空機・ロケットや回転機器等に使用される電子部品及び半導体製品の定加速度に対する影響を評価することで、 他の振動・衝撃試験では検出できない構造上・機械的欠陥の検出が可能です。

試験規格

- MIL-STD-883 Method 2001

- MIL-STD-750 Method 2006

PIND試験装置 (微粒子衝撃雑音検出装置)

中空構造の部品内部に存在する、異物の有無を検出・判定し、異物混入によるショート事故等を未然に防ぐための試験装置です。

PIND試験(微粒子衝撃雑音検出)とは、ハイブリッドIC等に衝撃と振動をかけて、部品内部の異物がパッケージ内部に衝突する際に発生する音を検出する試験装置です。宇宙向けハイブリッドICの他、半導体デバイスの信頼性評価試験などニーズが広がっています。

試験規格

- MIL-STD-883 Method 2020

- MIL-STD-750 Method 2052

リーク試験装置

中空構造の部品の封止、主に溶接の密閉性を評価・判定し、運用・保管状態での部品劣化を防ぐ試験をします。

試験規格

- MIL-STD-883 Method 1014

冷熱衝撃試験装置

試料の温度変化に対する影響を評価する装置です。 低温に冷却された空気(-65℃~0℃)と高温に加熱された空気(60℃~200℃)を短時間で交互に繰り返し曝露し、温度変化により繰り返し発生する熱膨張・収縮応力による影響を評価します。

試験規格

- MIL-STD-202 Method 102

- MIL-STD-883 Method 1010

- MIL-STD-750 Method 1051

恒温・恒湿試験装置

恒温恒湿槽(低温・高温・湿度制御)、恒温槽(低温・高温温度制御) で、製品・部品の低温・高温試験、温湿度サイクル試験などが可能です。

温湿度範囲 : -70~+150℃, 20~98%RH